Системы удаления золы и шлака в котельных, работающих на древесном топливе

Дымовые газы, удаляемые в атмосферу, содержат частицы летучей золы и несгоревшего топлива, а при сжигании сернистого топлива - сернистый ангидрид. Они загрязняют окружающий воздушный бассейн, оказывают вредное действие на растительность и живые организмы, поэтому дымовые газы при сжигании твердого топлива должны подвергаться очистке от уносов специальными аппаратами - золоуловителями.

По принципу действия золоуловители делятся: на механические инерционные сухие; механические инерционные мокрые и электрические. Работа механических сухих золоуловителей основана на использовании сил инерции. В промышленных котельных, как правило, применяют механические золоуловители следующих типов: батарейные циклоны, жалюзийные золоуловители ВТИ и циклоны НИИОГАЗ.

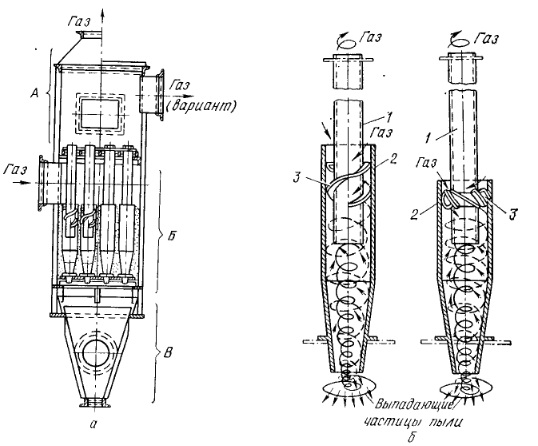

Батарейные циклоны состоят из отдельных циклонных элементов, группируемых в общем корпусе в батарею. Каждый элемент батарейного циклона (рис. 47) состоит из литого чугунного или сварного корпуса 2 и стальных выхлопных труб диаметрами 100, 150, 250 мм с прикрепленным на ней направляющим аппаратом 3 типа винт или розетка. Аппарат типа винт состоит из двух винтовых лопастей, приваренных к выхлопной трубе под углом 25°, а типа розетка - из восьми лопастей, закрепленных под углом 25 - 30° на специальной манжете. Во избежание конденсации водяных паров на стенках циклонов минимально допустимая температура дымовых газов должна быть выше на 20 - 25 °С точки росы.

При слоевом сжигании топлива к котлам производительностью 2,8 кг/с и менее, если температура газа за котлом не превышает 400° С, батарейный циклон рекомендуется устанавливать между котлом в экономайзером. Если температура газа превышает 400- 450° С, циклон должен устанавливаться между экономайзером и дымососом или за первой колонкой экономайзера. Работают батарейные циклоны следующим образом: запыленные дымовые газы входят в межтрубное пространство.

Рис. 47. Батарейный циклон.

а - общий вид: б - схема движения газа в элементе циклона; А - камера обеспыленного газа; Б - газораспределительная камера; В - бункер для сбора пыли; 1 - выхлопная труба; 2 - корпус; 3 - направляющий аппара.

В результате зола, содержащаяся в газах, отжимается к стенке корпуса циклона, выделяясь из газового потока, и стекает в золовой бункер, откуда по мере накопления удаляется из золоуловителя. Очищенные газы через внутренние выхлопные трубы циклонов проходят в верхнюю камеру, откуда общим потоком отводятся из циклона к дымососу. Недостатком батарейных циклонов является их высокое сопротивление, что связано с дополнительным расходом электроэнергии на тягу.

Наименее эффективные циклоны ЦН-15у (укороченный) и ЦН-24 (высокопроизводительный) рекомендуется применять соответственно, если существуют обязательные габаритные ограничения в котельной или невысокие требования к очистке. В качестве основного типа циклона для очистки дымовых газов рекомендуется применять ЦН-15. Циклоны НИИОГАЗ могут устанавливаться как на всасывающем, так и на нагнетательном участке газохода. Они могут объединяться в группы с общими коллекторами на входе и выходе и общим бункером для сбора удаления золы. Количество циклонов в группе не должно быть больше восьми независимо от их диаметра. Производительность циклонов в зависимости от их количества в группе при температуре 150°С и сопротивлении 0,34-0,49 кПа может быть от 1,61 до 15 м3/с.

Дымовые газы поступают из воздухоподогревателя котлоагрегата в корпус 1 искрозолоуловителя через его тангенциальный входной патрубок и получают здесь интенсивное вращательное движение. Под действием инерционных сил твердые частички древесного угля отбрасываются к периферии улитки и направляются козырьком 3 в золовыпускной патрубок и проходят далее в выносной циклон 6, Из циклона 6 уловленный недожег отводится через форбункер 5, мигалку 4 и по вертикальному стояку направляются обратно в топку, где полностью сгорают. Газы из циклона 6 после отделения от них частичек угля отводятся обратно в искро- и золоуловитель и поступают в центральную зону улитки, где образуется разрежение.

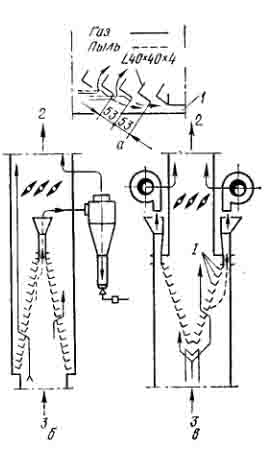

Жалюзийные золоуловители ВТИ. Основным элементом золоуловителя являются жалюзийные решетки, набираемые из отдельных металлических уголков (рис. 50). Решетки могут устанавливаться как в горизонтальном, так и в вертикальном прямом участке газохода под углом 9° к его оси. Они размещаются таким образом, что сечение выходной камеры постепенно расширяется, а сечение входной - сужается. Значение коэффициента обеспыливания жалюзийного золоуловителя, рекомендуемые ВТИ, составляют 60-94%, в зависимости от способа сжигания и рода топлива.

При проектировании золоуловителей используют следующие рекомендации ВТИ.

1. Температура дымовых газов перед золоуловителем не должна быть выше для стальных решеток 400-450 °С, для чугунных решеток 450-500 °С.

2. Скорость потока газов перед жалюзийной решеткой принимается в пределах 10-15 м/с, а в отсосной щели на 25% больше.

3.Для обеспечения непрерывного удаления из циклона удаления золы и устранения возможных подсосов воздуха под циклоном устанавливается мигалка специальной конструкции. Ее расстояние от циклона должно быть не меньше 700 мм.

4. По условиям золового износа сопротивление золоуловителя не должно превышать: 0,2-0,25 кПа при сжигании топлива в шахтномельничных топках; 0,44 - 0,49 кПа при слоевом сжигании топлива.

Рис. 48. Системы удаления золы и шлака в котельных, работающих на древесном топливе ВТИ.

а - схема работы решетки; б - схема работы золоуловителя с центральной отсосной щелью; в - то же, но с боковыми отсосными щелями; 1 - отсосная щель; 2 - выход очищенного газа; 3 - вход запыленного газа.

Шлакозолоудаление. По "Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов" для котельных с общим выходом шлака и золы от всех котлов 0,06 кг/с и более (независимо от производительности котлов) должно быть механизировано удаление золы и шлака. Механизация шлакоудаления может осуществляться тремя принципиально различными способами: гидравлическим (гидрозолоудаление); пневматическим (пневмозолоудаление) и механическим. Применяются также комбинированные способы: пневмомеханический и пневмогидравлический.

Пневмозолоудаление входит в системы удаления золы и шлака в котельных, работающих на древесном топливе. По способу транспортировки очаговых остатков установки пневмозолоудаления разделяются на всасывающие, нагнетательные и смешанные. Всасывающие системы удаления золы и шлака в котельных, работающих на древесном топливе наблюдается повышенный износ оборудования мелкими золовыми частицами, которые не улавливаются циклоном. Вместе с тем, находясь под разрежением, эти системы удаления золы и шлака в котельных, работающих на древесном топливе исключают запыливание окружающего воздуха, что является важным их преимуществом.

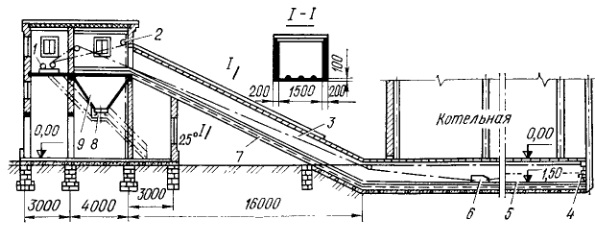

Рис. 49. Схема скреперного золошлакоудаления для котельной небольшой мощности.

1 - скреперная электрическая лебедка; 2 - направляющий блок; 3 - стальной канат; 4 - натяжное устройство; 5 - скреперный канал; 6 - скрепер; 7 - наклонная эстакада; 8 - шибер; 9 - железобетонный бункер для золы и шлака.

Механические системы удаления золы и шлака в котельных (периодического или непрерывного транспортирования) обычно предусматривают в котельных с котлами, оборудованными топками для слоевого сжигания топлива. Системы удаления золы и шлака в котельных периодического транспортирования применяют при выходе очаговых остатков в количестве 1,1 кг/с, системы удаления золы и шлака в котельных непрерывного транспортирования - при выходе не более 2,2 кг/с.

Для периодического транспортирования используют скреперные и скиповые установки, а также другие подъемники, для непрерывного транспортирования - канатно-дисковые, скребковые конвейеры и шлаковыталкиватели различных конструкций. Канатные скреперные установки могут работать как при сухом, так и при мокром шлакозолоудалении. Первые применяются в том случае, если шлак и зола используются в промышленности строительных материалов или при длительном их хранении.

На рис. 49 показана схема скреперного шлакоудаления из котельной малой производительности. Для удаления шлака и золы из котельных с котлами, оборудованными топками ручного обслуживания и часовым выходом очаговых остатков менее 0,06 кг/с, рекомендуется применять узкоколейные вагонетки с опрокидывающимся кузовом, монорельсовый подвесной транспортер, саморазгружающиеся конвейеры и др.