Характеристики котлов

В промышленности и на тепловых электростанциях широко распространены промышленные котлы для выработки водяного пара различных параметров с естественной или принудительной циркуляцией. Иногда для получения пара применяют котлы особой конструкции и специализированного назначения: котлы с промежуточными теплоносителями, котлы с давлением в газовом тракте; реакторы и парогенераторы атомных электростанций; паровые котлы, использующие теплоту газов технологических и энерготехнологических агрегатов, и пр. Такие характеристики котлов рассматриваются в гл.15-19.

В СССР стационарные котлы, предназначенные для выработки пара, используемого технологическими и бытовыми потребителями, а также в турбоагрегатах для выработки электроэнергии, стандартизованы по параметрам и мощности (ГОСТ 3619-82). Предусматривается производство следующих стационарных котлов:

- котлы низкого давления с естественной и принудительной циркуляцией, в том числе котлы с давлением пара 0,88 МПа (9 кг/см2), производительностью 0,16-1 т/ч насыщенного пара, температура питательной воды 50 °С; пар используется производственными и бытовыми потребителями;

- котлы среднего давления, к которым относятся котлы с естественной циркуляцией с давлением пара для выработки насыщенного и слабо перегретого пара давлением 1,ЗбМПа (14кгс/см2), производительностью 2,5-160т/ч и температурой питательной воды 105 °С;

- котлы с естественной циркуляцией для выработки насыщенного и слабо перегретого пара с давлением 2,36 МПа (24кгс/см2), производительностью 50-160 т/ч и температурой питательной воды 105 °С;

- котлы среднего давления 3,9 МПа (40 кгс/см2), с естественной циркуляцией, вырабатывающие перегретый пар с давлением 3,9 МПа (40 кгс/см2), температурой 440 °С, производительность этих котлов 10-160 т/ч при температуре питательной воды 150 °С;

- котлы высокого давления с естественной и принудительной циркуляцией производительностью 220-820 т/ч. Эти котлы вырабатывают перегретый пар с давлением 9,8 МПа (100 кгс/см2), температурой 540 °С при температуре питательной воды 215 °С;

- котлы высокого давления-13,8 МПа (140 кгс/см2), температура перегретого пара 540-560 °С, производительность 210-1000 т/ч, температура питательной воды 215 °С;

- котлы сверхкритического давления прямоточные, производительностью 1000-3950т/ч, вырабатывающие пар с давлением 25 МПа (255 кгс/см2), с температурой перегретого пара 540-560 °С, температура питательной воды 270 °С.

Обозначение типов котлов: естественной циркуляцией - Е, с промежуточным перегревом - ЕПР, прямоточные - П, с промежуточным перегревом - ППР.

К основным параметрам паровых котлов ГОСТ относит номинальную производительность, кг/с; номинальное давление пара р, МПа (кгс/см2); температуру перегретого паpa tп, °С; номинальную температуру питательной воды tв, °С; КПД брутто.

Первая ступень энергетических параметров пара (3,90 МПа, 440 °С) принята, исходя из возможности выполнения пароперегревателя и ступеней высокого давления турбины из углеродистой стали. Температура труб пароперегревателя должна быть не выше 500 °С. Давление 3,90 МПа принято по условию допустимой конечной влажности пара в ступенях низкого давления турбины 10-12%.

Давление 9,80 МПа соответствует максимально допустимой при принятой температуре пара 540 °С, влажности пара в турбине, которая в этом случае не превышает 12 %.

Параметры 13,8 МПа, 560 °С выбраны, исходя из условий возможного повышения начального давления при наличии промежуточного перегрева пара и сохранении при этом допустимой конечной влажности пара. Значения сверхвысоких параметров пара определяются условиями надежной работы современных легированных марок стали. Ведутся работы по применению пара и более высоких параметров. Имеются опытные установки с давлением пара 29,4 МПа и температурой 600 °С.

Характеристики котлов для выработки пара высокого и сверхкритического (25 МПа) давления. Такие котлы предназначаются для тепловых электростанций средней и большой мощности. Шкалы давления и производительности энергетических котлов в ГОСТ приняты соответственно параметрам пара и мощности стандартизированных турбоагрегатов, исходя из установки одного-двух котлов на турбоагрегат.

Стандартизация параметров пара и мощности стационарных котлов, введенная у нас еще в предвоенные годы, позволила организовать серийное производство энергетического оборудования, что существенно уменьшило стоимость изготовления котлов и необходимого для них вспомогательного оборудования, а также обеспечило применение наиболее рациональных решений в энергетике.

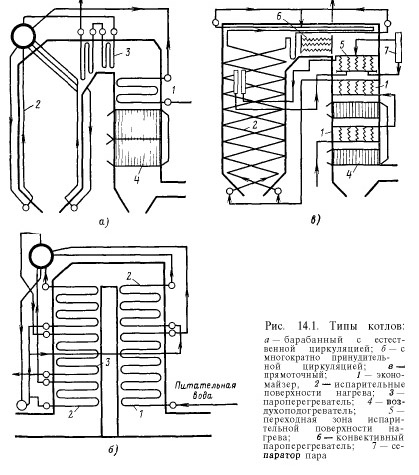

Преимущественно применяемые в промышленности котлы с естественной и принудительной циркуляцией принципиально различаются только организацией гидродинамики в испарительных поверхностях нагрева. Схемы организации движения воды, пароводяной смеси и пара в этих котлах показаны на рис. 14.1.

Характеристики котлов с естественной циркуляцией (рис. 14.1, а). Питательная вода подается насосом в экономайзер, а из него в верхний барабан. В процессе естественной циркуляции,возникающей в испарительных поверхностях нагрева, образовавшаяся пароводяная смесь направляется в барабан, в котором происходит разделение пара и воды. Из барабана пар направляется на перегрев в пароперегреватель и затем - к потребителям. При критическом давлении в котле естественная циркуляция невозможна. Это положение, а также условия надежности циркуляции, увеличение массы и стоимости конструкции по мере повышения давления в котле определили применение котлов с естественной циркуляцией при давлении до 13,8 МПа. Котлы низкого и среднего давления преимущественно выполняют с естественной циркуляцией, что объясняется в основном менее жесткими требованиями к качеству питательной воды, более простой системой автоматизации процессов горения и питания и отсутствием затрат электроэнергии на осуществление движения рабочей среды в испарительной системе.

Характеристики котлов с многократной принудительной циркуляцией. В котлах с многократной принудительной циркуляцией (рис. 14.1,6) питательная вода подается насосом в экономайзер и далее в барабан. В испарительных поверхностях нагрева циркуляция осуществляется принудительно за счет работы насоса, включенного в контур циркуляции. Разделение пара и воды происходит в барабане, из которого пар направляется в пароперегреватель и далее к потребителям.

Котлы с многократной принудительной циркуляцией применяют в основном для использования теплоты газов технологических и энерготехнологических агрегатов для выработки пара низких и средних параметров. При высоком давлении в таких котлах усложняются конструкции и условия работы циркуляционных насосов, работающих на воде с температурой более 300 °С. При давлении 13,8 МПа и выше на районных КЭС и ТЭЦ обычно применяют прямоточные котлы. В прямоточных котлах (рис. 14.1, в) экономайзер, испарительная поверхность нагрева и пароперегреватель конструктивно объединены и, проходя их последовательно, вода нагревается, испаряется и образовавшийся пар перегревается, после чего направляется к потребителям. Полное испарение воды происходит за время однократного прямоточного прохождения воды в испарительной части поверхности нагрева. Отсутствие барабана в прямоточных котлах высокого давления существенно (на 8-10%) снижает затраты металла на изготовление котла по сравнению с барабанным котлом такой же мощности и давления. Котлы с давлением 25 МПа выполняют только прямоточными.

Имеются многочисленные конструкции всех типов котлов, что определяется многими факторами, влияющими на выбор того или иного технического решения: параметрами пара, производительностью, видом топлива и способом его сжигания, характеристикой питательной воды, требуемыми эксплуатационными показателями. Общие тенденции развития конструкций котлов определяются требованиями повышения надежности и экономичности работы, т. е. увеличения КПД брутто и нетто, снижения удельных затрат металла, стоимости изготовления и монтажа уменьшения вредных выбросов, обеспечения безопасности работы и облегчения труда персонала.