Подготовка древесной коры к сжиганию

Для того чтобы эффективно использовать древесную кору в качестве котельно-печного топлива, необходима подготовка древесной коры к сжиганию. Подготовка древесной коры к сжиганию включает следующее:

- определение объемов образования коры в производстве и их теплотехническая оценка как вторичных горючих энергетических ресурсов;

- проектирование и строительство бункерных устройств для хранения буферных запасов коры в окорочных цехах предприятий;

- определение потребных площадей межсезонного хранения древесной коры, проектирование и строительство склада для этой цели;

- разработка системы внутризаводского транспортирования;

- монтаж и освоение эксплуатации оборудования для измельчения коры и ее обезвоживания в случае, если влажность коры превышает 50 % отн.

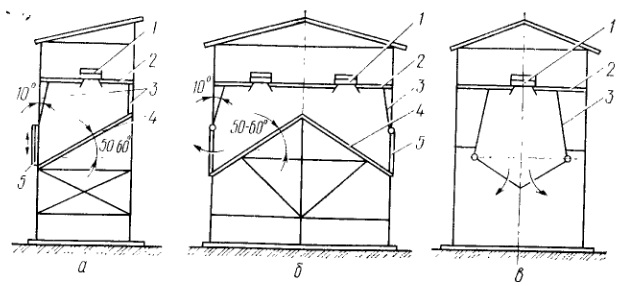

Схемы бункерных устройств для мелкой древесины приведены на рис. 18. Наилучшим вариантом схемы для бункеровки смерзающейся в зимних условиях коры является вариант рис. 18, в. При этом варианте дно бункера образуют два поворотных щита, а боковые стенки устроены с отрицательным углом наклона во избежание зажатия смерзшейся щепы в объеме бункера.

Рис. 18. Схемы бункерных устройств.

а - с односторонней боковой разгрузкой; б - с двусторонней боковой разгрузкой; в - с центральной разгрузкой; 1 - скребковые транспортеры; 2 - перекрытие; 3 - боковые стенки; 4 - основание (дно); 5 - затвор.

Наклон дна этих галерей принимают в пределах от 50 до 60°. Высыпные люки устраиваются при этом во всю ширину дна бункера. Для побуждения разгрузки иногда на дно бункера устанавливают электровибраторы, включаемые только в момент опоражнивания бункера. Объем бункера для смерзающейся щепы обычно принимается несколько превышающим грузоподъемность применяемого для отвозки коры автосамосвала. Объем бункерной галереи для несмерзающейся щепы рассчитывают, исходя из местных условий (вида применяемого транспорта, производительности окорочного оборудования, сменности его работы, расстояния вывозки и др.).

Измельчение коры. Измельчение коры необходимо для обеспечения надежного и устойчивого процесса ее сжигания. Кроме того, однородный фракционный состав коры требуется при транспортировании ее пневмотранспортными установками, а также при организации подсушки ее в устройствах с использованием процессов, предусматривающих взвешенное состояние частиц подсушиваемого материала. Наименьшая степень измельчения коры требуется для сжигания ее слоевым способом. При слоевом сжигании необходимо только, чтобы размер кусков коры по длине не превышал 100 мм.

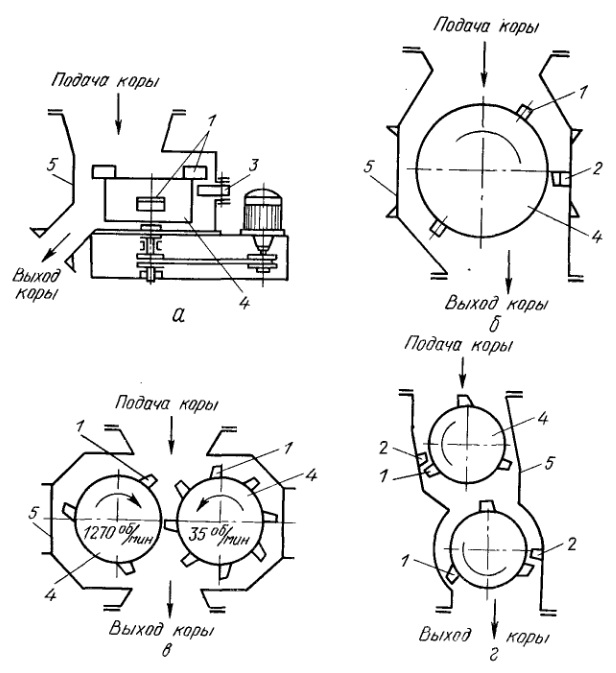

Для измельчения коры применяются корорубки и молотковые мельницы. В молотковых мельницах измельчение происходит между шарнирно закрепленными билами и контрножами. Однако наибольшее распространение получили корорубки роторного типа. Конструктивно роторные корорубки подразделяются на однороторные и двухроторные. Как те, так и другие бывают с вертикальным и горизонтальным расположением роторов. На рис. 19 показаны принципиальные схемы работы корорубок роторного типа.

Рис. 19. Принципиальные схемы работы роторных корорубок.

а - однороторная корорубка с вертикально расположенным ротором; б - однороторная корорубка с горизонтально расположенным ротором; в - двухроторная корорубка с расположением роторов в горизонтальной плоскости; г - двухроторная корорубка с расположением ротора на вертикальной плоскости; 1 - ножи, жестко закрепленные на роторе, 2 - контрнож, жестко закрепленный на корпусе; 3 - контрнож эластично закрепленный на корпусе; 4 - ротор; 5 - корпус корорубки.

Снижение влажности коры. Приведенные выше данные показывают, что в случаях окорки древесины, поступившей сплавом, применения оттаивания древесины перед окоркой в бассейнах, а также применения парового обогрева при барабанной окорке древесины кора имеет влажность выше критической и перед поступлением такой коры в топки необходимо снизить ее относительную влажность до 60 %. Снижение влажности коры осуществляется обычно либо посредством механического отжима влаги из коры, либо подсушиванием коры при помощи отходящих газов котельных, вентиляционными выбросами и другими низкопотенциальными вторичными тепловыми энергетическими ресурсами.

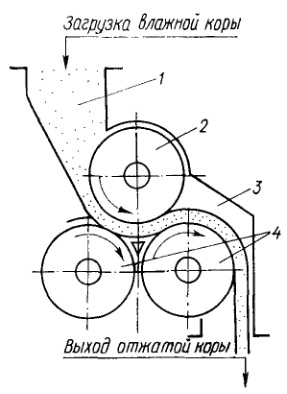

Механическое обезвоживание коры. Механическое обезвоживание коры осуществляется с помощью короотжимных прессов. По устройству короотжимные прессы подразделяются на валковые, валковые со свободным кольцом, винтовые, цепные и поршневые. Валковые короотжимные прессы представляют собой систему последовательно установленных цилиндрических валков, поверхность которых имеет острые грани. Приводные валки получают вращение от механического привода, и к ним при помощи гидравлических устройств прижимаются подвижные валки.

Рис. 20. Принципиальная схема валкового пресса.

1 - загрузочная воронка; 2 - приводной валок; 3 - корпус пресса; 4 - прижимные валки.

Рис. 21. Принципиальная схема валкового пресса со свободным кольцом.

1 - приводной рабочий валок; 2 - свободное кольцо; 3 - загрузочная воронка; 4 - шнековый транспортер; 5 - прижимной валок

Разновидностью валковых прессов является пресс со свободным кольцом, схема которого приведена на рис. 21. Основными рабочими элементами являются приводные рабочий и прижимный валки и свободно вращающийся, открытый с обеих торцов цилиндр (кольцо) шириной 1000 и диаметром 1524 мм, стенка которого с внутренней и наружной поверхности зажата между приводным и прижимным валками. Под действием сил трения кольцо приводится во вращательное движение. Кора поступает внутрь кольца из загрузочной воронки, расположенной с торца кольца, и проходит в зазор между свободным кольцом и рабочим валком. Обезвоженная кора скребками снимается с поверхности рабочего валка и попадает в желоб шнекового транспортера, проходящего внутри свободного кольца. Конструкция этого пресса позволяет прилагать большее давление, чем в валковом прессе, не нарушая процесса подачи коры. Несмотря на это, прессу со свободным кольцом присущи те же недостатки что и простым валковым прессам.

Проблема сброса сточных вод при отжиме коры прессами может быть решена различными путями.

- Очистка сточных вод в специальных очистных сооружениях, как это предусмотрено в целлюлозно-бумажном производстве. Строительство таких сооружений в обычных условиях лесопильно-деревообрабатывающих и лесозаготовительных предприятий экономически не оправдано.

- Испарение сточных вод естественным путем. При естественном испарении сточных вод, возможном в районах с теплым климатом, требуются большие площади под устройство испарительных водоемов сточных вод и происходит в какой-то мере загрязнение воздушной среды.

- Переброска сточных вод на соседние предприятия, располагающие мощными очистными сооружениями (например, на крупные целлюлозно-бумажные комбинаты или лесопильно-деревообрабатывающие предприятия с цехами древесноволокнистых плит).

- Замена процесса обезвоживания коры ее сушкой за счет вторичных тепловых энергетических ресурсов предприятий.

- Подготовка древесной коры к сжиганию совместно с другими видами топлива с высокой теплотой сгорания.

- Переход на сухие способы окорки древесины.

Поэтому следует рассмотреть способы снижения влажности коры без образования сточных вод. Одним из таких способов является предварительная подсушка высоковлажной коры перед ее сжиганием. Высоковлажной корой в данном случае называют кору, относительная влажность которой превышает 60%. Если влажность коры ниже, то ее можно эффективно сжигать в топках без предварительного обезвоживания или подсушки.

Следует при этом отметить, что при любой влажности первоначальной коры предварительная сушка ее перед сжиганием теплотехнически обоснована, если процесс осуществляется за счет вторичных тепловых ресурсов (тепла дымовых газов котельных и электростанций, тепла воздуха, выбрасываемого при вентиляции помещений и т. п.). Наиболее надежными и совершенными средствами сушки измельченной коры и древесины являются барабанные сушильные установки. При сушке высоковлажных коры и древесных отходов барабанные сушильные установки позволяют применять высокотемпературный теплоноситель, что обеспечивает высокую напряженность сушильного пространства и существенно повышает КПД сушки. Впервые высокотемпературный теплоноситель с температурой до 900°С применен при сушке измельченных отходов лесозаготовок на энергохимической установке Крестецкого леспромхоза. В настоящее время подготовка древесной коры к сжиганию включает высокотемпературную сушку мелкой древесины с применением барабанных установок нашла широкое применение при производстве древесностружечных плит.

Для того чтобы избежать этого недостатка, труба-сушилка выполняется в виде спирали. На базе такой сушилки ЦНИИМОД совместно с ЦНИИФом разработали технологическую линию для подготовка к сжиганию древесной коры. В этой линии отходы окорки с окорочной станции или из цеха подают через магнитный сепаратор в молотковую дробилку МК-5 или МК-Ю, где они измельчаются на частицы с эквивалентным диаметром 2 - 8 мм. Измельченная кора направляется в циклонно-спиральную сушилку. В качестве сушильного агента можно применять дымовые газы котельной или автономной топки, в которой сжигается часть подсушенной коры.